细化30Si2MnCrMoVE超高强度合金钢锻件晶粒度的预备热处理方法与流程

细化30si2mncrmove超高强度合金钢锻件晶粒度的预备热处理方法技术领域1.本发明属于材料科学技术领域,尤其涉及超高强度合金钢的预备热处理工艺方法,具体为细化30si2mncrmove超高强度合金钢锻件晶粒度的预备热处理方法。背景技术:2.航天事业的不断推进,对超高强度钢提出了更高的要求,30si2mncrmove超高强度合金钢在此背景下产生,其主要用于固体火箭壳体和发动机泵十字轴。30si2mncrmove超高强度合金钢锻件在制备时,参见gjb3325-1998标准要求,需要经过淬火(920~940℃,1h,油淬)和低温回火(290~310℃,3h,空冷)的最终热处理,其对应抗拉强度在1620mpa以上,如此高的强度下进行零件的机械加工势必会降低刀具的寿命和加工的效率,为避免上述问题,该锻件一般是在预备热处理后进行机械加工,加工到接近零件尺寸之后再进行淬火和低温回火的最终热处理,预备热处理状态为正火加高温回火。但是在该预备热处理状态下交付的锻件在实际生产中目前存在以下几个问题:(1)预备热处理即正火加高温回火的制度制定不合理,预备热处理态锻件晶粒度难以达到4级或5级的要求;(2)锻件最终热处理后的组织性能依赖于预备热处理态锻件的状态,预备热处理仅使用正火加高温回火的制度不能将预备热处理态锻件调整至最稳定状态,导致最终热处理态锻件组织性能稳定性差,以及性能难以满足规范要求,需重复进行预备热处理加最终性能热处理,增加了生产成本,降低了生产效率。3.《金属加工:热加工》期刊2011年第17期刊登了名为《等温退火对30si2mncrmove钢显微组织和力学性能的影响》的学术论文,论文给出了一种改善最终使用态组织性能的最终热处理工艺方法;公开号为cn103276164a和cn104294014a的发明专利也均提出了不同的改善最终使用态组织性能的最终热处理工艺方法。公开资料对预备热处理状态的处理工艺方法几乎没有,对此方面的研究就更显的意义重大了。技术实现要素:4.为了克服现有生产技术上存在的上述问题,本发明提供了细化30si2mncrmove超高强度合金钢锻件晶粒度的预备热处理方法,其能解决现有30si2mncrmove锻件预备热处理态晶粒度难以达到4级或5级要求的技术问题。5.其技术方案是这样的,细化30si2mncrmove超高强度合金钢锻件晶粒度的预备热处理方法,其特征在于,包括依次进行的以下步骤:(1)退火,退火温度为750~890℃,保温时间为2~3h,冷却;(2)正火,正火温度为910~930℃,保温时间为0.8~1h,冷却;(3)高温回火,回火温度为700~730℃,保温时间为3~4h,冷却;退火温度与正火温度的差值不低于20℃。6.进一步的,步骤(1)中,将30si2mncrmove超高强度合金钢锻件装于870℃的加热炉中并到温保温2.5h;步骤(2)中,将经步骤(1)处理的锻件装于910℃的加热炉中并到温保温1h;步骤(3)中,将经步骤(2)处理的锻件装于720℃的加热炉中并到温保温3.5h。7.进一步的,所述步骤(1)采用空冷,冷却至200℃以下;所述步骤(2)采用风冷,冷却至200℃以下;所述步骤(3)采用空冷,冷却至室温。8.本发明的有益效果如下:(1)本发明在常规的正火和高温回火前增加在750~890℃的退火工序,为之后的正火工序做组织准备,此工序的增加可使组织转化为均匀的退火组织,以缩短其在更高温度下正火的保温时间,以防止晶粒长大,从而细化晶粒,同时,退火温度低于正火温度20℃以上,能够进一步防止晶粒长大,从而细化晶粒;(2)本发明与其它钢中常用的正火温度略高于淬火温度不同,其正火温度不高于锻件最终性能热处理的淬火温度、保温时间0.8~1h、出炉风冷,其目的均是使锻件不在高温下保温过长时间,避免晶粒粗化;(3)采用此工艺方法生产锻件预备热处理态晶粒度合格率明显提升,晶粒度均达到5级或更细。附图说明9.图1为实施例1的预备热处理状态锻件的金相组织照片。10.图2为对比例1的预备热处理状态锻件的金相组织照片。具体实施方式11.以下实施例1和对比例1的30si2mncrmove超高强度合金钢锻件由30si2mncrmove超高强度合金钢板剪裁获得,未经其他锻造处理,30si2mncrmove超高强度合金钢板均购自抚顺特殊钢股份有限公司,30si2mncrmove配方参照gjb3326-1998标准要求。12.实施例1细化30si2mncrmove超高强度合金钢锻件晶粒度的预备热处理方法,包括依次进行的以下步骤:(1)退火,将30si2mncrmove超高强度合金钢锻件装于870℃的加热炉中并到温保温2.5h,出炉空冷至200℃以下,该保温温度需低于正火20℃以上,具体为40℃;(2)正火,将经步骤(1)处理的锻件装于910℃的加热炉中并到温保温1h,出炉风冷至200℃以下,该保温温度需不高于锻件最终性能热处理的淬火温度(920~940℃,gjb3325-1998标准要求);(3)高温回火,将经步骤(1)和(2)处理的锻件装于720℃的加热炉中并到温保温3.5h,出炉空冷至室温,获得预备热处理状态锻件,其金相组织照片如图1所示,平均晶粒度为5~5.5级。13.对比例130si2mncrmove超高强度合金钢晶粒度的常规预备热处理方法,其与实施例1的区别在于省略了步骤(1)退火过程。14.对比例1的预备热处理状态锻件,其金相组织照片如图2所示,平均晶粒度为3.5~4级。15.由图1、图2可知,相较于常规预备热处理方法,本发明的预备热方法能明显细化30si2mncrmove超高强度合金钢锻件预备热处理态晶粒度1~1.5级,使其晶粒度达到5级及以上,对提升产品质量一致性有良好的应用前景。

细化30si2mncrmove超高强度合金钢锻件晶粒度的预备热处理方法技术领域1.本发明属于材料科学技术领域,尤其涉及超高强度合金钢的预备热处理工艺方法,具体为细化30si2mncrmove超高强度合金钢锻件晶粒度的预备热处理方法。背景技术:2.航天事业的不断推进,对超高强度钢提出了更高的要求,30si2mncrmove超高强度合金钢在此背景下产生,其主要用于固体火箭壳体和发动机泵十字轴。30si2mncrmove超高强度合金钢锻件在制备时,参见gjb3325-1998标准要求,需要经过淬火(920~940℃,1h,油淬)和低温回火(290~310℃,3h,空冷)的最终热处理,其对应抗拉强度在1620mpa以上,如此高的强度下进行零件的机械加工势必会降低刀具的寿命和加工的效率,为避免上述问题,该锻件一般是在预备热处理后进行机械加工,加工到接近零件尺寸之后再进行淬火和低温回火的最终热处理,预备热处理状态为正火加高温回火。但是在该预备热处理状态下交付的锻件在实际生产中目前存在以下几个问题:(1)预备热处理即正火加高温回火的制度制定不合理,预备热处理态锻件晶粒度难以达到4级或5级的要求;(2)锻件最终热处理后的组织性能依赖于预备热处理态锻件的状态,预备热处理仅使用正火加高温回火的制度不能将预备热处理态锻件调整至最稳定状态,导致最终热处理态锻件组织性能稳定性差,以及性能难以满足规范要求,需重复进行预备热处理加最终性能热处理,增加了生产成本,降低了生产效率。3.《金属加工:热加工》期刊2011年第17期刊登了名为《等温退火对30si2mncrmove钢显微组织和力学性能的影响》的学术论文,论文给出了一种改善最终使用态组织性能的最终热处理工艺方法;公开号为cn103276164a和cn104294014a的发明专利也均提出了不同的改善最终使用态组织性能的最终热处理工艺方法。公开资料对预备热处理状态的处理工艺方法几乎没有,对此方面的研究就更显的意义重大了。技术实现要素:4.为了克服现有生产技术上存在的上述问题,本发明提供了细化30si2mncrmove超高强度合金钢锻件晶粒度的预备热处理方法,其能解决现有30si2mncrmove锻件预备热处理态晶粒度难以达到4级或5级要求的技术问题。5.其技术方案是这样的,细化30si2mncrmove超高强度合金钢锻件晶粒度的预备热处理方法,其特征在于,包括依次进行的以下步骤:(1)退火,退火温度为750~890℃,保温时间为2~3h,冷却;(2)正火,正火温度为910~930℃,保温时间为0.8~1h,冷却;(3)高温回火,回火温度为700~730℃,保温时间为3~4h,冷却;退火温度与正火温度的差值不低于20℃。6.进一步的,步骤(1)中,将30si2mncrmove超高强度合金钢锻件装于870℃的加热炉中并到温保温2.5h;步骤(2)中,将经步骤(1)处理的锻件装于910℃的加热炉中并到温保温1h;步骤(3)中,将经步骤(2)处理的锻件装于720℃的加热炉中并到温保温3.5h。7.进一步的,所述步骤(1)采用空冷,冷却至200℃以下;所述步骤(2)采用风冷,冷却至200℃以下;所述步骤(3)采用空冷,冷却至室温。8.本发明的有益效果如下:(1)本发明在常规的正火和高温回火前增加在750~890℃的退火工序,为之后的正火工序做组织准备,此工序的增加可使组织转化为均匀的退火组织,以缩短其在更高温度下正火的保温时间,以防止晶粒长大,从而细化晶粒,同时,退火温度低于正火温度20℃以上,能够进一步防止晶粒长大,从而细化晶粒;(2)本发明与其它钢中常用的正火温度略高于淬火温度不同,其正火温度不高于锻件最终性能热处理的淬火温度、保温时间0.8~1h、出炉风冷,其目的均是使锻件不在高温下保温过长时间,避免晶粒粗化;(3)采用此工艺方法生产锻件预备热处理态晶粒度合格率明显提升,晶粒度均达到5级或更细。附图说明9.图1为实施例1的预备热处理状态锻件的金相组织照片。10.图2为对比例1的预备热处理状态锻件的金相组织照片。具体实施方式11.以下实施例1和对比例1的30si2mncrmove超高强度合金钢锻件由30si2mncrmove超高强度合金钢板剪裁获得,未经其他锻造处理,30si2mncrmove超高强度合金钢板均购自抚顺特殊钢股份有限公司,30si2mncrmove配方参照gjb3326-1998标准要求。12.实施例1细化30si2mncrmove超高强度合金钢锻件晶粒度的预备热处理方法,包括依次进行的以下步骤:(1)退火,将30si2mncrmove超高强度合金钢锻件装于870℃的加热炉中并到温保温2.5h,出炉空冷至200℃以下,该保温温度需低于正火20℃以上,具体为40℃;(2)正火,将经步骤(1)处理的锻件装于910℃的加热炉中并到温保温1h,出炉风冷至200℃以下,该保温温度需不高于锻件最终性能热处理的淬火温度(920~940℃,gjb3325-1998标准要求);(3)高温回火,将经步骤(1)和(2)处理的锻件装于720℃的加热炉中并到温保温3.5h,出炉空冷至室温,获得预备热处理状态锻件,其金相组织照片如图1所示,平均晶粒度为5~5.5级。13.对比例130si2mncrmove超高强度合金钢晶粒度的常规预备热处理方法,其与实施例1的区别在于省略了步骤(1)退火过程。14.对比例1的预备热处理状态锻件,其金相组织照片如图2所示,平均晶粒度为3.5~4级。15.由图1、图2可知,相较于常规预备热处理方法,本发明的预备热方法能明显细化30si2mncrmove超高强度合金钢锻件预备热处理态晶粒度1~1.5级,使其晶粒度达到5级及以上,对提升产品质量一致性有良好的应用前景。

技术特征:1.细化30si2mncrmove超高强度合金钢锻件晶粒度的预备热处理方法,其特征在于,包括依次进行的以下步骤:(1)退火,退火温度为750~890℃,保温时间为2~3h,冷却;(2)正火,正火温度为910~930℃,保温时间为0.8~1h,冷却;(3)高温回火,回火温度为700~730℃,保温时间为3~4h,冷却;退火温度与正火温度的差值不低于20℃。2.根据权利要求1所述的细化30si2mncrmove超高强度合金钢锻件晶粒度的预备热处理方法,其特征在于:步骤(1)中,将30si2mncrmove超高强度合金钢锻件装于870℃的加热炉中并到温保温2.5h;步骤(2)中,将经步骤(1)处理的锻件装于910℃的加热炉中并到温保温1h;步骤(3)中,将经步骤(2)处理的锻件装于720℃的加热炉中并到温保温3.5h。3.根据权利要求1所述的细化30si2mncrmove超高强度合金钢锻件晶粒度的预备热处理方法,其特征在于:所述步骤(1)采用空冷,冷却至200℃以下;所述步骤(2)采用风冷,冷却至200℃以下;所述步骤(3)采用空冷,冷却至室温。技术总结

汇聚全球材料牌号的数据库-钢铁之家

汇聚全球材料牌号的数据库

汇聚全球材料牌号的数据库-钢铁之家

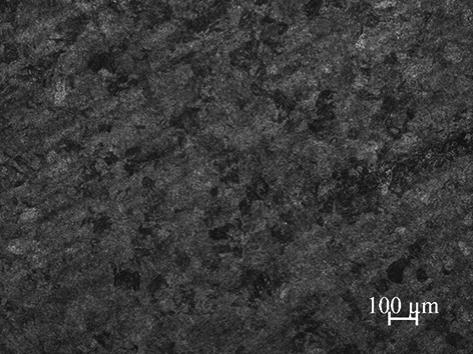

汇聚全球材料牌号的数据库